Escolhendo o certo coador de cesta para o seu sistema, tudo se resume a entender o tamanho da filtragem, a malha do filtro e como esses elementos se encaixam na sua configuração específica de tubulação.

Não importa se você trabalha com processamento químico, produção de alimentos, tratamento de água ou HVAC, o filtro certo garante proteção do sistema, eficiência de fluxo e desempenho do equipamento a longo prazo.

Este artigo ajudará você a navegar pelos aspectos críticos da filtragem, incluindo como avaliar tamanhos de malha de filtros, explorar atualizações de malha para filtros e entender a função de um filtro em tubulações.

Também descreveremos o que você deve considerar ao selecionar o filtro de cesto ideal para sua aplicação.

Um filtro de cesta é um dispositivo instalado em uma tubulação para remover detritos e partículas do fluxo de líquido.

Ele ajuda a proteger componentes críticos a jusante — como bombas, válvulas e bicos — contra danos relacionados a detritos.

Geralmente consiste em um cesto perfurado ou revestido de malha alojado dentro de um corpo de metal, permitindo a passagem do fluido enquanto captura os sólidos.

Em muitos sistemas industriais, o filtro de cesto é a primeira linha de defesa na manutenção da limpeza do fluido e da eficiência operacional.

A filtragem é mais do que apenas remover detritos visíveis: trata-se de proteger componentes de precisão contra entupimento ou abrasão.

Partículas ainda menores do que as vistas a olho nu podem causar ineficiências no sistema, taxas de fluxo reduzidas ou degradação do equipamento a longo prazo.

É aqui que entra a escolha do tamanho certo de filtragem e da malha do filtro.

O tamanho da filtração indica o tamanho mínimo de partícula que um filtro pode reter à medida que o fluido passa. Normalmente, é medido em mícrons.

Um mícron é um milionésimo de metro, e classificações menores em mícron indicam uma filtragem mais fina.

Os tamanhos das malhas dos filtros, por outro lado, estão relacionados a quantas aberturas (ou roscas) existem por polegada linear na malha.

Quanto maior o número da malha, mais fina ela será e menores serão as partículas que ela poderá filtrar.

Por exemplo:

| Tamanho da malha | Tamanho da abertura (aprox.) | Equivalente em mícron |

| 20 malhas | 840 mícrons | Filtração grosseira |

| 60 malhas | 250 mícrons | Filtração média |

| 100 malhas | 150 mícrons | Filtração fina |

| 200 malhas | 74 mícrons | Extrafino |

O material da malha do filtro afeta significativamente o desempenho e a longevidade.

O aço inoxidável é comumente usado por sua resistência à corrosão e ao desgaste, especialmente em ambientes químicos ou de alta pressão.

Entretanto, outras ligas ou revestimentos podem ser usados dependendo do meio a ser filtrado.

Por exemplo, em aplicações altamente corrosivas, cestos revestidos de Hastelloy ou Teflon podem ser usados.

Em ambientes de qualidade alimentar, o aço inoxidável eletropolido oferece resistência à corrosão e conformidade sanitária.

Atualizações de malha para filtros são essenciais quando você precisa de uma filtragem mais precisa ou enfrenta entupimentos frequentes.

A atualização para uma malha mais fina pode melhorar a limpeza do fluido, mas também pode reduzir a vazão se a área de superfície não for aumentada.

Situações que geralmente exigem uma atualização de malha incluem:

Ao fazer a atualização, certifique-se de que o alojamento possa acomodar a maior resistência causada pela malha mais fina.

É fundamental consultar as especificações de fluxo e pressão do seu sistema antes de selecionar uma filtragem mais fina.

O filtro na tubulação tem uma função preventiva: remover partículas estranhas dos fluidos para evitar falha ou contaminação do equipamento.

Normalmente instalado a montante de componentes críticos, como válvulas de controle, trocadores de calor ou bombas, ele desempenha um papel vital em:

O posicionamento correto no pipeline é fundamental.

Os filtros de cesta devem ser acessíveis para fácil manutenção e localizados em áreas onde a velocidade do fluido suporte a coleta de detritos sem causar turbulência.

Dois dos tipos mais comuns de filtros de cesto incluem:

Os filtros de cesto simplex possuem uma câmara de filtragem, exigindo o desligamento do sistema na hora da limpeza. São ideais para aplicações onde os desligamentos são aceitáveis ou pouco frequentes.

Um filtro de cesto duplex consiste em dois cestos em paralelo com uma válvula desviadora, permitindo operação contínua durante a manutenção.

É melhor para sistemas críticos que devem permanecer online sem interrupção.

A instalação correta é vital para a eficácia do filtro. As principais considerações incluem:

Embora escolher o filtro de cesto certo seja essencial, a manutenção regular garante seu funcionamento eficaz. Veja como limpar um filtro:

A frequência da inspeção depende das condições do sistema, mas uma regra geral é limpar a cesta pelo menos uma vez por mês ou com mais frequência em ambientes com muitos detritos.

Ao selecionar um filtro, combine os seguintes itens com os requisitos do seu sistema:

Se o seu sistema apresentar demandas de processo variáveis, considere filtros de cesto com elementos de malha intercambiáveis ou alojamentos modulares que permitam atualizações futuras.

Escolher o filtro de cesto certo vai além do tamanho: trata-se de entender como a malha do filtro, as atualizações de malha para filtros e o tamanho da filtragem se adaptam às demandas operacionais do seu sistema.

Desde a seleção dos tamanhos apropriados da malha do filtro até a instalação e manutenção eficazes, cada etapa desempenha um papel na maximização do desempenho do sistema e da longevidade do equipamento.

Lembre-se de que o filtro certo na tubulação pode economizar tempo, evitar danos e garantir uma saída consistente.

Recursos:

Guia: Como selecionar e dimensionar filtros e filtros

Guia definitivo para filtro de cesto

Guia definitivo para escolher o filtro de cesta correto

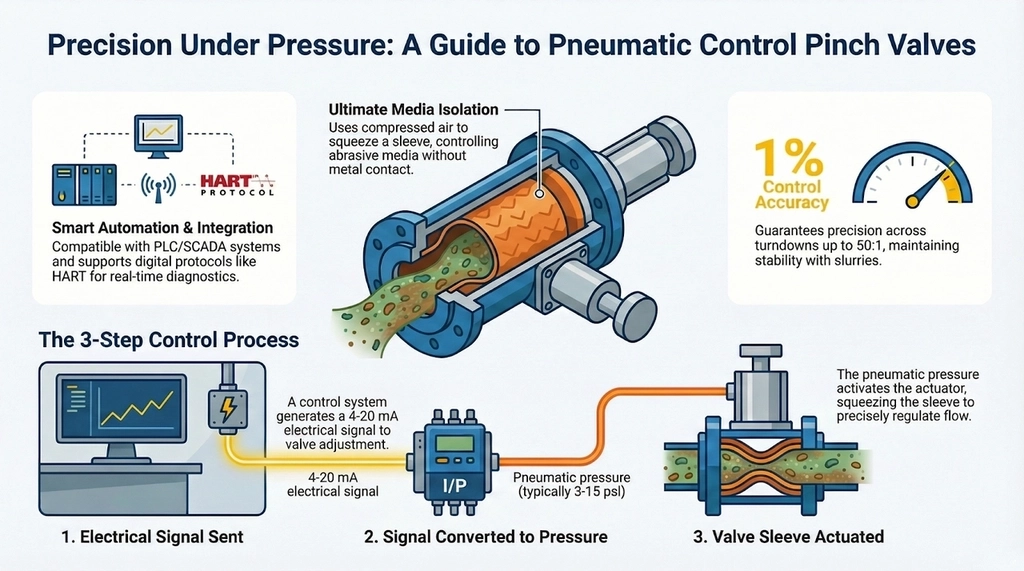

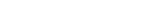

Industrial automation systems require valves that deliver precise flow control without compromising reliability in corrosive or abrasive media. A pneumatic control pinch valve excels as a modulating control valve, enabling precise flow to control pressure, temperature, or fluid levels. Using compressed air to gradually adjust the valve position allows smooth process control in mining, wastewater, […]

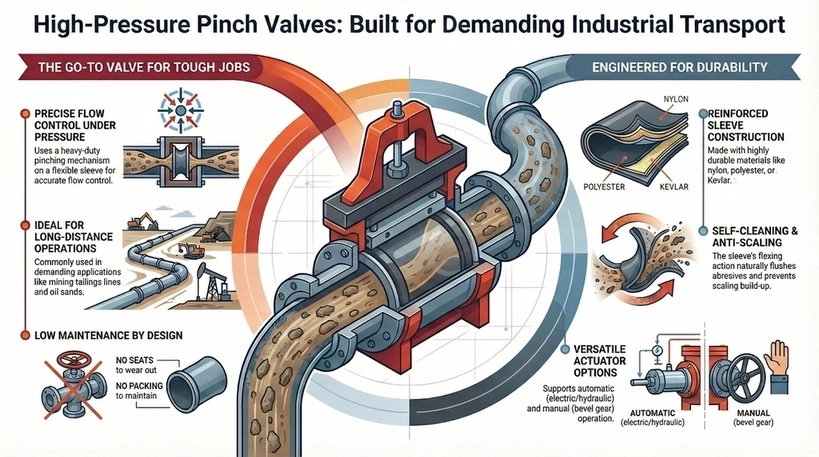

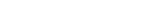

High pressure pinch valves, like PN16 pinch valve and class 150 pinch valve designs, involve a rugged and heavy-duty pinching mechanism in positioning the sleeve, resulting in an almost accurate and measurable flow of media. This kind of valve is popular and commonly used for long distance operations in mining tailings lines or oil sands, […]

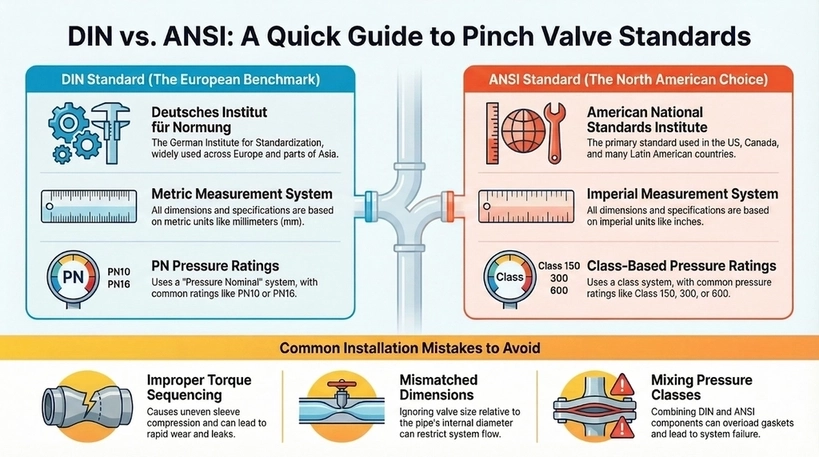

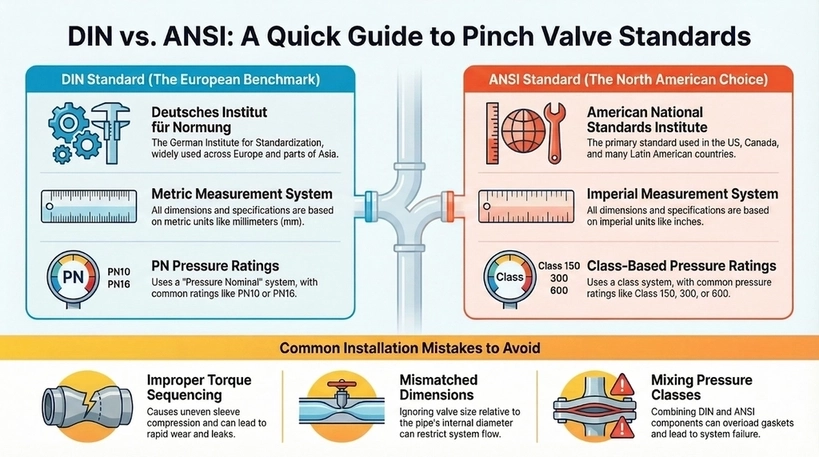

Understanding pinch valve dimensions and flanges ensures seamless integration into piping systems, particularly when choosing between DIN vs ANSI. The two are different but commonly used standards by organizations in engineering, manufacturing, and product design. DIN was developed in Germany but widely adopted across Europe and parts of Asia. Meanwhile, ANSI standards, which originate from […]

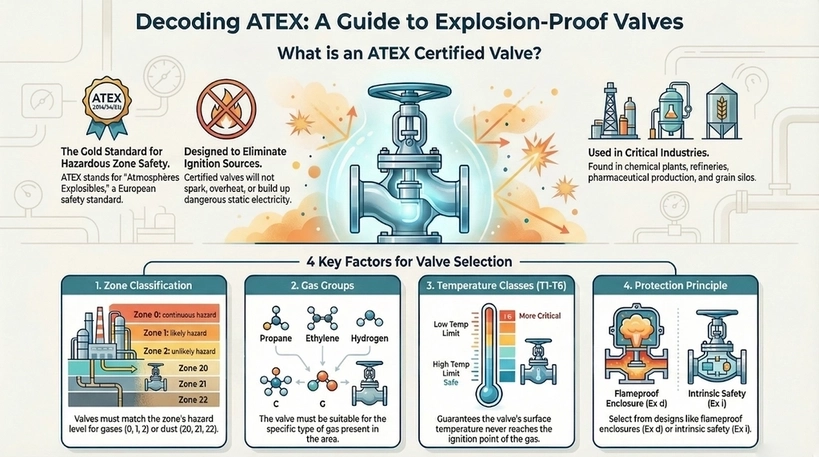

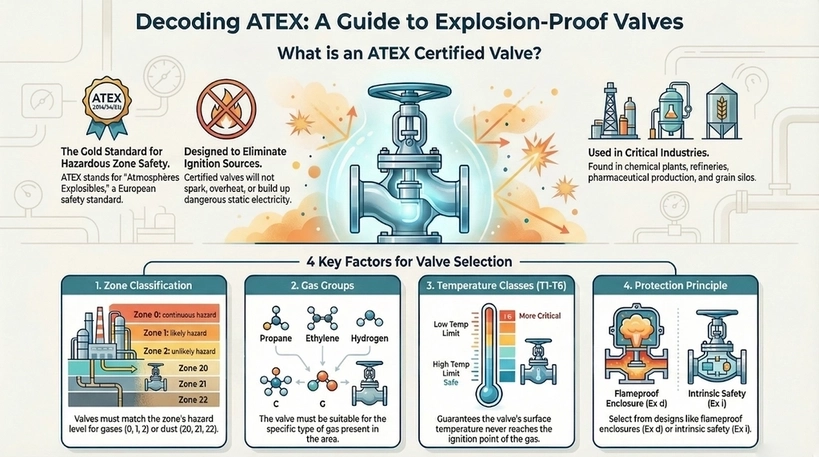

Selecting the appropriate explosion proof valve is essential for safety in industries that pose explosion risks. ATEX certified valves guarantee compliance with European standards, preventing ignition sources from heat, sparks, or static electricity. This blog explores key factors for choosing ATEX certified explosion proof valves that ensure overall operational safety, highlighting the entailed regulations and […]