Válvulas de esfera atuadas desempenham um papel crucial na automação industrial, permitindo o controle preciso do fluxo de fluidos e gases. A escolha entre válvulas de esfera pneumáticas e válvulas de esfera elétricas impacta diretamente a eficiência, a segurança e os custos operacionais de longo prazo.

Então, qual é o melhor para sua aplicação? Atuadores pneumáticos são conhecidos por sua operação de alta velocidade e durabilidade, enquanto atuadores elétricos oferecem controle de precisão e facilidade de instalação. Este guia detalha suas principais diferenças e ajuda você a escolher a melhor opção para seu sistema.

Atuadores são dispositivos que automatizam válvulas de esfera, permitindo operação remota em vez de controle manual. Vamos dividir os dois tipos principais:

Como funciona uma válvula de esfera acionada pneumaticamente? Atuadores pneumáticos usam ar comprimido para gerar movimento, girando a válvula 90 graus para abrir ou fechar o fluxo de fluido. Pistões internos giram um eixo central ligado à haste da válvula. Atuadores de dupla ação usam ar para ambas as direções, enquanto modelos de retorno por mola dependem de ar para abrir e uma mola para fechar. Esses atuadores são padrão em aplicações industriais devido à sua velocidade, durabilidade e capacidade de operar em condições extremas.

Como controlar válvulas de esfera atuadas eletricamente? Atuadores elétricos convertem energia elétrica em movimento mecânico usando motores e sistemas de engrenagens. Eles fornecem controle preciso da válvula, permitindo operações suaves de abertura e fechamento. Esses atuadores são equipados com interruptores de limite para evitar rotação excessiva, controle de modulação para ajustes de fluxo e funções de substituição manual para emergências. Disponíveis em várias opções de voltagem, eles são adequados para várias aplicações industriais, incluindo sistemas HVAC, tratamento de água e linhas de produção automatizadas, garantindo confiabilidade e eficiência.

Abaixo está uma comparação direta de válvulas de esfera pneumáticas e elétricas com base nos principais fatores de desempenho:

| Recurso | Atuadores Pneumáticos | Atuadores Elétricos |

| Fonte de energia | Ar comprimido (60–125 PSI) | Eletricidade (12V, 24V, 120V, 240V) |

| Velocidade | Rápido (0,5–1 segundo por ciclo) | Mais lento (6–25 segundos por ciclo) |

| Durabilidade | Mais de 1.000.000 de ciclos | Mais de 250.000 ciclos |

| Precisão | Menos preciso, melhor para operações liga/desliga | Altamente preciso, bom para controle de modulação |

| Segurança (opções à prova de falhas) | Retorno por mola disponível | Requer energia de reserva ou bateria à prova de falhas |

| Adequação ambiental | Funciona em temperaturas extremas (-20°F a 350°F) | Faixa de temperatura limitada (40°F a 150°F) |

| Manutenção | Requer manutenção do sistema de ar | Manutenção mínima |

| Custo | Menor custo inicial, maiores custos operacionais | Maior custo inicial, menores custos operacionais |

A escolha entre atuadores pneumáticos e elétricos depende de vários fatores importantes.

Calcule o torque de ruptura usando as especificações do fabricante, determinando a força necessária para girar a válvula de uma posição totalmente fechada. Isso garante que o atuador forneça potência suficiente para uma operação suave. Os atuadores pneumáticos geram alta saída de torque, tornando-os ideais para válvulas grandes em aplicações de alta pressão, como processamento químico e indústrias de petróleo e gás. Seu rápido tempo de resposta também os torna adequados para operações de alto ciclo.

Por outro lado, atuadores elétricos fornecem torque consistente e preciso, tornando-os ideais para aplicações que exigem controle de modulação, como sistemas HVAC e instalações de tratamento de água. Eles garantem uma operação suave com consumo mínimo de energia e manutenção reduzida.

Atuadores pneumáticos funcionam eficientemente em ambientes severos com temperaturas extremas variando de -20°F a 350°F, tornando-os adequados para indústrias como petróleo e gás, mineração e processamento químico. Sua resistência à umidade e contaminantes garante confiabilidade em condições úmidas ou empoeiradas.

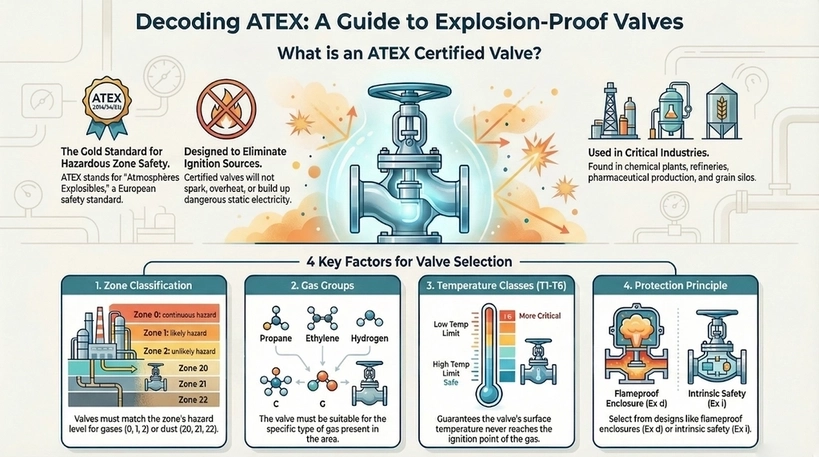

Atuadores elétricos exigem ambientes secos e controlados para evitar superaquecimento ou mau funcionamento elétrico, normalmente dentro de uma faixa de temperatura limitada de 40°F a 150°F. Quando a certificação à prova de explosão (ATEX) é necessária, atuadores pneumáticos são a opção mais segura devido à sua natureza não elétrica, eliminando o risco de faíscas em locais perigosos.

Normas ASME e ISO: Garanta a compatibilidade do atuador com os padrões globais da indústria para garantir segurança, eficiência e confiabilidade em várias aplicações. A conformidade com esses padrões garante que os atuadores possam ser usados em vários setores sem problemas operacionais.

Classificações NEMA para atuadores elétricos:

Se você precisa de operação de alta velocidade, durabilidade e opções à prova de falhas, as válvulas de esfera pneumáticas são a melhor escolha. Se você prioriza precisão, facilidade de uso e eficiência energética, use uma válvula de esfera elétrica. Para válvulas de esfera atuadas de alta qualidade, confira Válvula Lianke para soluções confiáveis adaptadas às suas necessidades industriais.

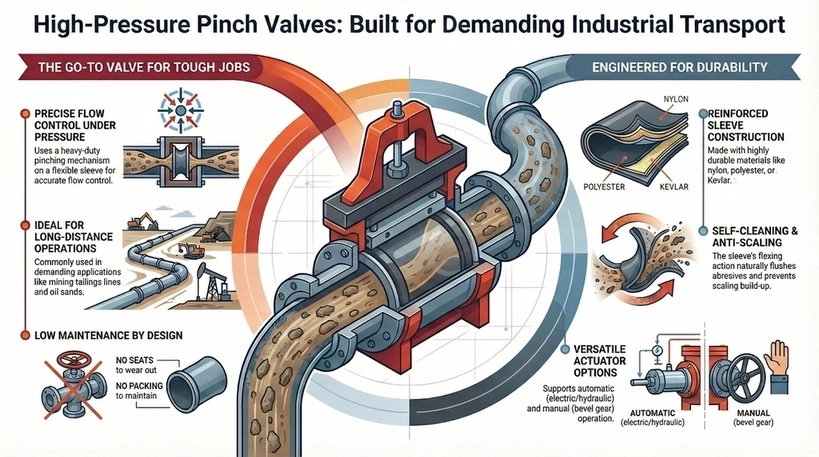

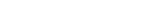

High pressure pinch valves, like PN16 pinch valve and class 150 pinch valve designs, involve a rugged and heavy-duty pinching mechanism in positioning the sleeve, resulting in an almost accurate and measurable flow of media. This kind of valve is popular and commonly used for long distance operations in mining tailings lines or oil sands, […]

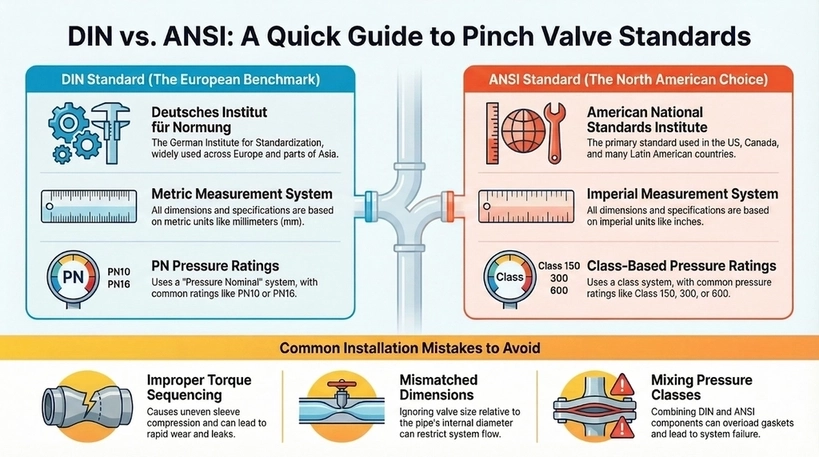

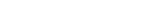

Understanding pinch valve dimensions and flanges ensures seamless integration into piping systems, particularly when choosing between DIN vs ANSI. The two are different but commonly used standards by organizations in engineering, manufacturing, and product design. DIN was developed in Germany but widely adopted across Europe and parts of Asia. Meanwhile, ANSI standards, which originate from […]

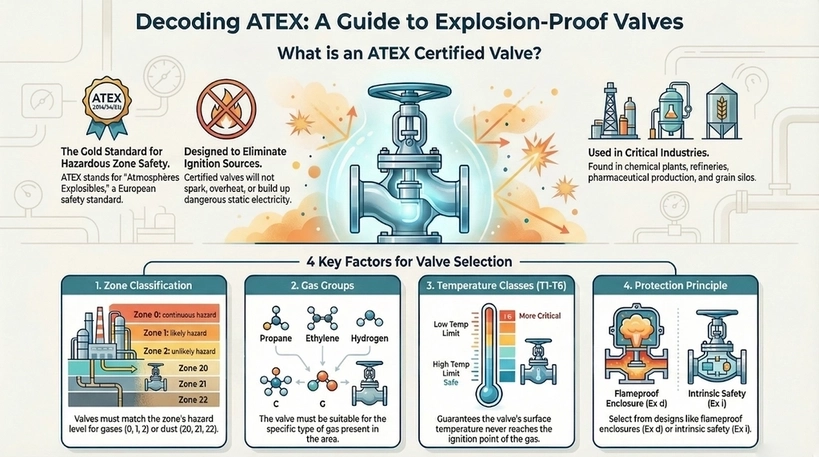

Selecting the appropriate explosion proof valve is essential for safety in industries that pose explosion risks. ATEX certified valves guarantee compliance with European standards, preventing ignition sources from heat, sparks, or static electricity. This blog explores key factors for choosing ATEX certified explosion proof valves that ensure overall operational safety, highlighting the entailed regulations and […]

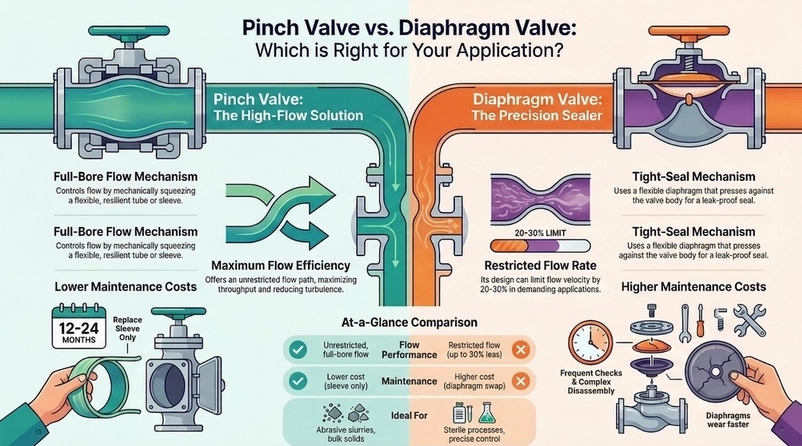

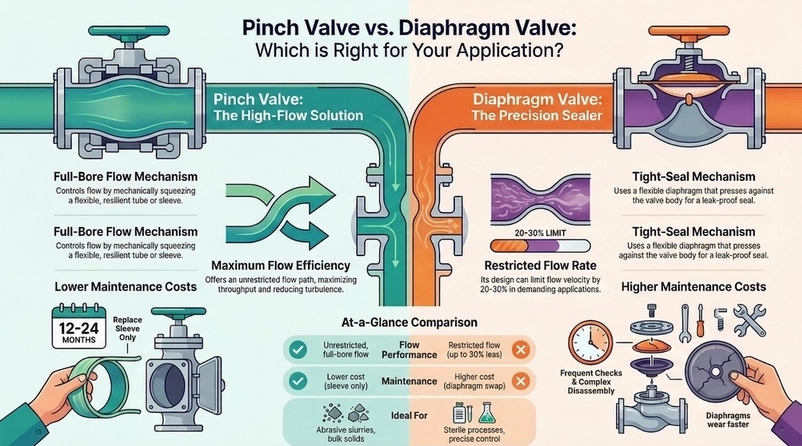

When handling abrasive or viscous media in industrial processes, the type of valve used can heavily affect the performance, efficiency, and overall user experience. In relation to this, two of the most common valve options are pinch and diaphragm valves. In this blog, we delve into the pinch valve vs diaphragm valve discussion, analyzing flow […]