Para proteger los equipos y garantizar un flujo limpio en su sistema, es fundamental utilizar el filtro adecuado en las tuberías. Los filtros para tuberías son filtros mecánicos que eliminan partículas sólidas de líquidos o gases, lo que ayuda a reducir la caída de presión, evitar daños en los equipos y optimizar los ciclos de mantenimiento de las tuberías.

En esta guía, explicaremos los diferentes tipos de filtros, su funcionamiento y cómo elegir el adecuado para su operación. Ya sea que trabaje en el tratamiento de agua, el procesamiento químico o el sector del petróleo y gas, comprender los filtros es fundamental.

Un filtro en sistemas de tuberías es un dispositivo de filtración que se instala para atrapar residuos como óxido, incrustaciones y otros sólidos. Evita que estas partículas lleguen a equipos sensibles aguas abajo, como bombas o válvulas.

Conclusiones clave:

Se utiliza comúnmente en sistemas de filtración en procesos industriales.

Un filtro de tubería es un dispositivo de protección que filtra los residuos.

Ayuda a prolongar la vida útil de los equipos industriales y reduce el mantenimiento.

La elección del filtro adecuado depende del diseño de la tubería, el tipo de fluido, el caudal y los requisitos de presión. A continuación, se presentan los filtros industriales más utilizados.

El filtro tipo Y es compacto y se utiliza cuando la tubería opera a alta presión. Funciona bien en instalaciones horizontales y verticales.

Un filtro de canasta tiene un área de filtración más grande que el tipo Y, lo que lo hace ideal para sistemas con muchos residuos.

El filtro AT es bastante similar al filtro Y. También se lo denomina filtro en línea. Estos dos se diferencian por el pasaje vertical en el filtro T, que es más grande que el de los filtros Y. Estos filtros se encuentran en tuberías de menor tamaño. Pueden soportar presiones de hasta 6000 psi y funcionan bien en operaciones a 398 °C.

Los filtros dúplex o gemelos tienen dos cestas y una válvula para cambiar el flujo entre ellas.

Los filtros temporales son soluciones de bajo costo que se colocan entre las bridas durante el arranque del sistema.

Un filtro autolimpiante también es adecuado para operaciones que necesitan un flujo continuo. Estos filtros no necesitan limpiarse manualmente. Limpian las impurezas atrapadas utilizando un cepillo que recubre el cuerpo interior del filtro. El filtro autolimpiante funciona a temperaturas de hasta 260 °C. Estos suelen soportar una presión máxima de 47 psi.

Filtración confiable para proteger válvulas y tuberías: tipos Y, T, canasta y dúplex disponibles.

Explorar coladores

Algunas aplicaciones requieren filtros industriales especializados, como:

Conseguir un colador de malla no es difícil si conoces lugares como Válvula LIANKEFundada en 1982, esta empresa siempre ha priorizado la calidad para las necesidades de sus clientes. Y trabajar con ellos mantendrá sus operaciones e inversiones seguras. En LIANKE Valve, los clientes no tendrán que preocuparse por los estándares de la coladores o sobre el tipo.

Cada filtro industrial cumple con las normas CE, API, ISO, EAC y TS. Además, conseguir un filtro de LIANKE Valve es bastante sencillo, ya que controlan la calidad y el tiempo de producción a través de su molino de materia prima y su molino de producción.

Existen 6 tipos principales de filtros industriales que se pueden diferenciar. El filtro en Y, el filtro de canasta y el filtro dúplex se utilizan en la mayoría de las operaciones. Además, también encontrará un filtro en T, un filtro temporal y un filtro autolimpiante.

Antes de comprar filtros industriales, es fundamental determinar sus necesidades operativas. Cada filtro tiene diferentes límites de presión, caudales y necesidades de mantenimiento. De manera similar, no todos los filtros recogen partículas o residuos del mismo tamaño.

Tipos de filtros utilizados en las empresas de petróleo y gas (commercialfiltrationsupply.com)

Guía básica sobre los diferentes tipos de filtros en tuberías | Dombor

Pros y contras de la tecnología de filtración autolimpiante (fcxperformance.com)

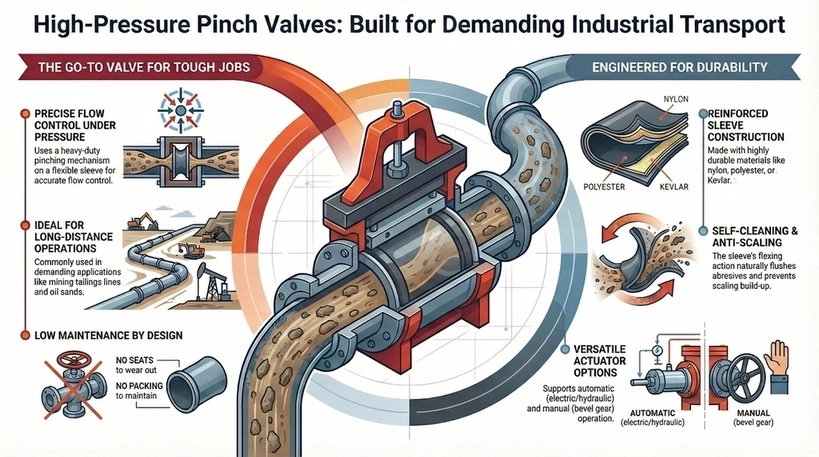

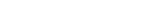

High pressure pinch valves, like PN16 pinch valve and class 150 pinch valve designs, involve a rugged and heavy-duty pinching mechanism in positioning the sleeve, resulting in an almost accurate and measurable flow of media. This kind of valve is popular and commonly used for long distance operations in mining tailings lines or oil sands, […]

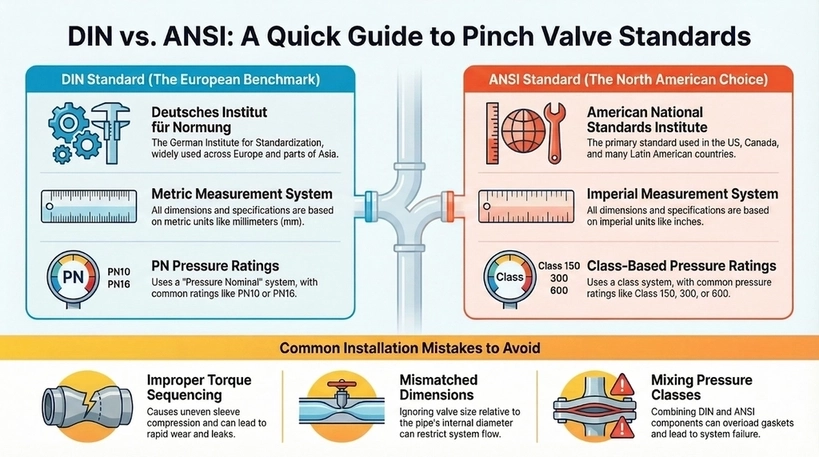

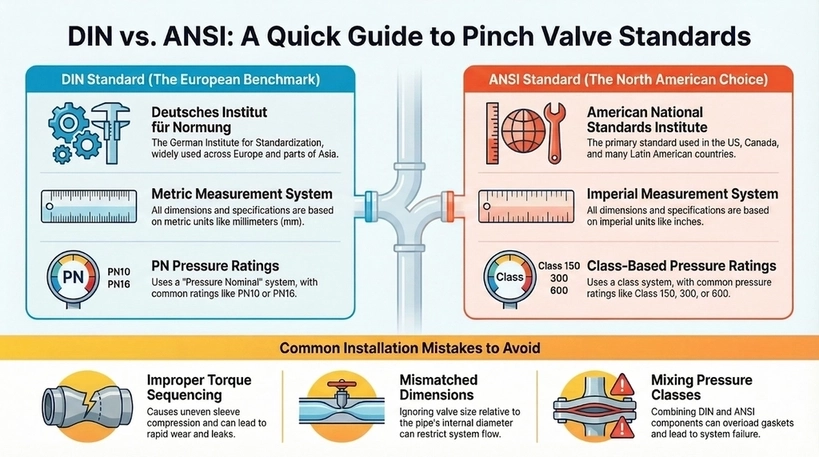

Understanding pinch valve dimensions and flanges ensures seamless integration into piping systems, particularly when choosing between DIN vs ANSI. The two are different but commonly used standards by organizations in engineering, manufacturing, and product design. DIN was developed in Germany but widely adopted across Europe and parts of Asia. Meanwhile, ANSI standards, which originate from […]

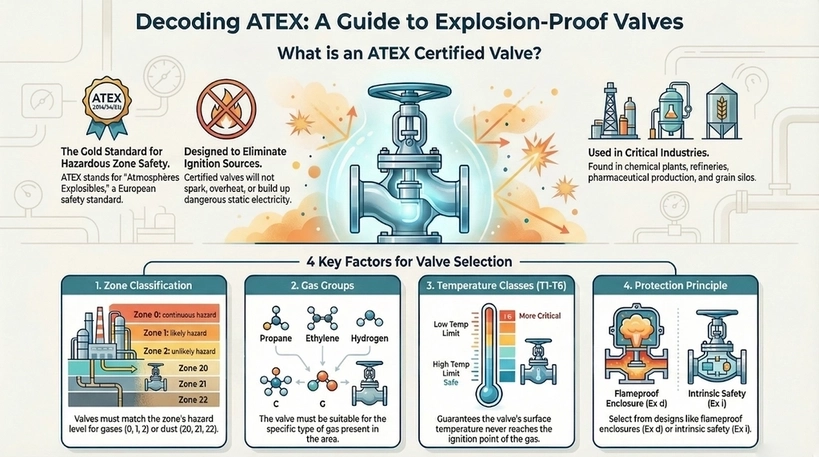

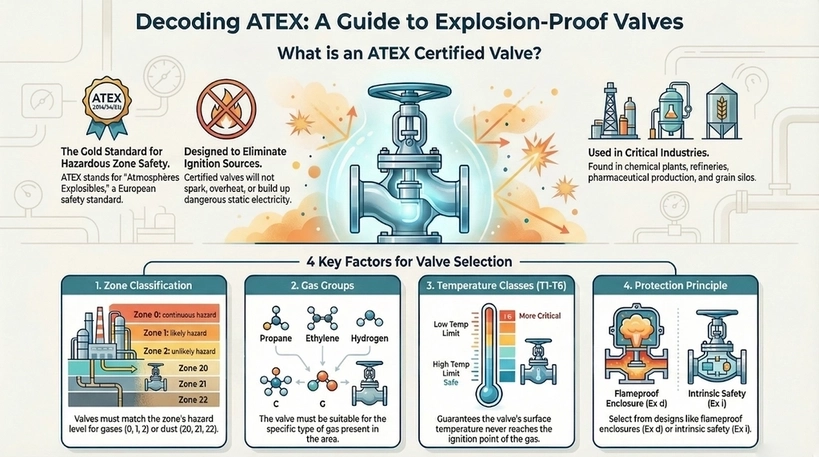

Selecting the appropriate explosion proof valve is essential for safety in industries that pose explosion risks. ATEX certified valves guarantee compliance with European standards, preventing ignition sources from heat, sparks, or static electricity. This blog explores key factors for choosing ATEX certified explosion proof valves that ensure overall operational safety, highlighting the entailed regulations and […]

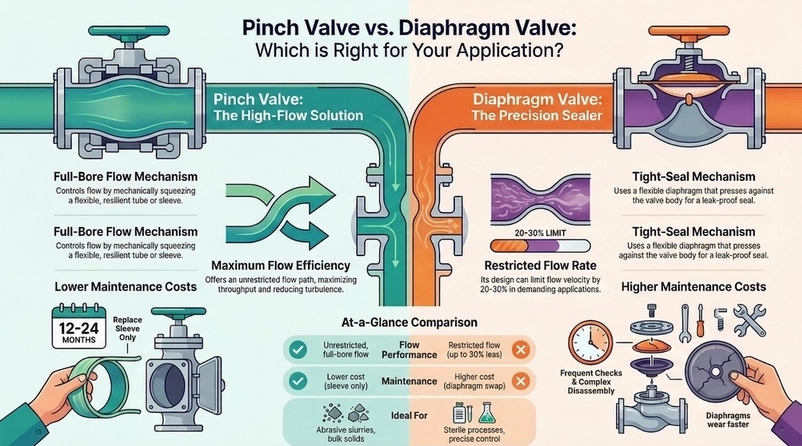

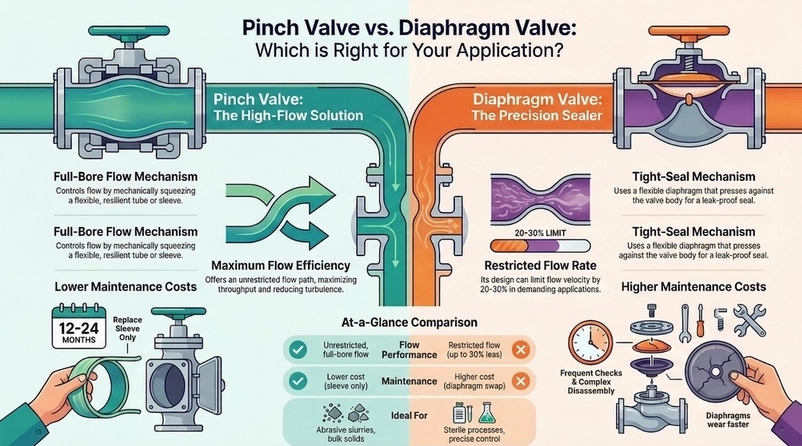

When handling abrasive or viscous media in industrial processes, the type of valve used can heavily affect the performance, efficiency, and overall user experience. In relation to this, two of the most common valve options are pinch and diaphragm valves. In this blog, we delve into the pinch valve vs diaphragm valve discussion, analyzing flow […]