En los sistemas industriales, las válvulas de retención son fundamentales para evitar el reflujo, proteger los equipos y mantener la eficiencia del proceso. Sin embargo, una instalación incorrecta puede provocar un desgaste prematuro, fugas o incluso fallos del sistema. Para los ingenieros, mecánicos y técnicos, es esencial comprender los matices técnicos de la instalación de válvulas de retención. Esta guía desglosa las consideraciones clave, respaldadas por los estándares y los datos de la industria, para garantizar que sus válvulas funcionen de manera confiable en condiciones exigentes.

Las válvulas de retención son dispositivos simples, pero su eficacia depende de una instalación precisa. Esto es lo que debe priorizar:

Coloque las válvulas de retención en un lugar de fácil acceso para inspección y mantenimiento. Por ejemplo, para aislar una sección de una tubería durante las reparaciones, es necesario colocar las válvulas estratégicamente, idealmente cerca de bombas, codos o derivaciones del sistema. Línea de alcanceLas válvulas instaladas demasiado cerca de curvas o accesorios corren el riesgo de generar turbulencias, lo que acelera el desgaste.

Regla clave:

Esto minimiza el flujo turbulento, reduciendo la tensión en el disco y el asiento de la válvula.

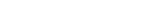

Las válvulas de retención deben alinearse con la dirección del flujo del sistema. El cuerpo de la válvula normalmente tiene una flecha que indica la orientación correcta. Las válvulas que dependen de la gravedad (por ejemplo, las válvulas de retención oscilantes) requieren una instalación vertical con el flujo en movimiento hacia arriba. Por el contrario, las válvulas de retención silenciosas accionadas por resorte funcionan en cualquier orientación, incluidas las líneas horizontales (Válvula Milwaukee).

Consejo profesional:Después de la instalación, verifique que la válvula se abra libremente en la dirección del flujo. Un disco atascado puede causar picos de presión peligrosos.

El método de conexión de la válvula afecta la durabilidad y la resistencia a las fugas. A continuación, se muestra una comparación de los tipos más comunes:

| Tipo de conexión | Mejores aplicaciones | Clasificación de presión | Facilidad de mantenimiento |

|---|---|---|---|

| Con rosca | Sistemas de baja presión (por ejemplo, líneas de agua) | Hasta 150 psi | Sencillo, pero propenso a fugas si se aprieta demasiado |

| Con bridas | Sistemas de alta presión y alta temperatura | 150–2500 psi | Fácil desmontaje, requiere alineación precisa. |

| Soldado | Sistemas permanentes de alta integridad (por ejemplo, plantas químicas) | Más de 2500 psi | Permanente; no es posible desmontarlo |

Fuente: Línea de alcance, Válvula aliada

Las conexiones bridadas son ideales para sistemas que requieren mantenimiento frecuente, mientras que las uniones soldadas se adaptan a entornos corrosivos o de alta presión.

Siga estos pasos para garantizar una instalación segura y sin fugas:

Los materiales de las válvulas deben soportar las propiedades químicas y la temperatura del fluido. Por ejemplo:

Siempre compare la clasificación de presión y temperatura de la válvula con las condiciones de funcionamiento del sistema (Tamesón).

Si se aprietan demasiado las conexiones roscadas, se pueden dañar las roscas o agrietar el cuerpo de la válvula. En el caso de las roscas NPT, apriételas hasta que queden ajustadas y, luego, agréguelas de 1/4 a 1/2 vuelta con una llave.

La instalación correcta de una válvula de retención no se trata solo de seguir los pasos, sino de comprender cómo el diseño, la ubicación y los materiales afectan el rendimiento a largo plazo. Si sigue las pautas para tuberías rectas, elige el tipo de conexión adecuado y verifica la dirección del flujo, minimizará el tiempo de inactividad y los costos de mantenimiento.

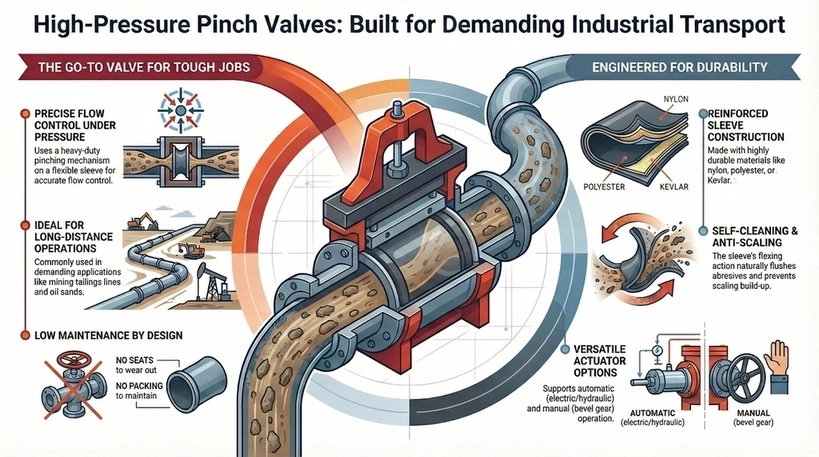

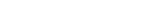

High pressure pinch valves, like PN16 pinch valve and class 150 pinch valve designs, involve a rugged and heavy-duty pinching mechanism in positioning the sleeve, resulting in an almost accurate and measurable flow of media. This kind of valve is popular and commonly used for long distance operations in mining tailings lines or oil sands, […]

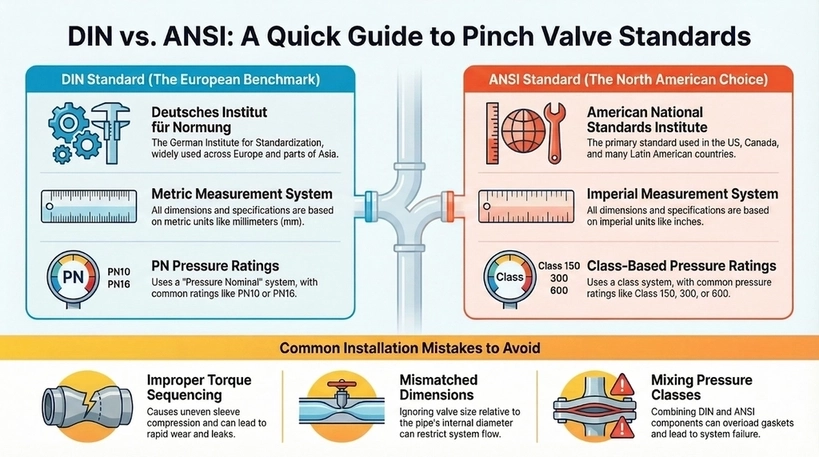

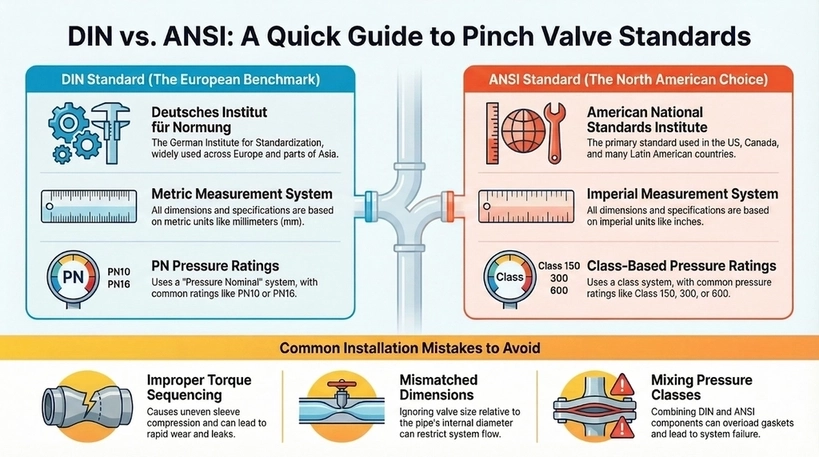

Understanding pinch valve dimensions and flanges ensures seamless integration into piping systems, particularly when choosing between DIN vs ANSI. The two are different but commonly used standards by organizations in engineering, manufacturing, and product design. DIN was developed in Germany but widely adopted across Europe and parts of Asia. Meanwhile, ANSI standards, which originate from […]

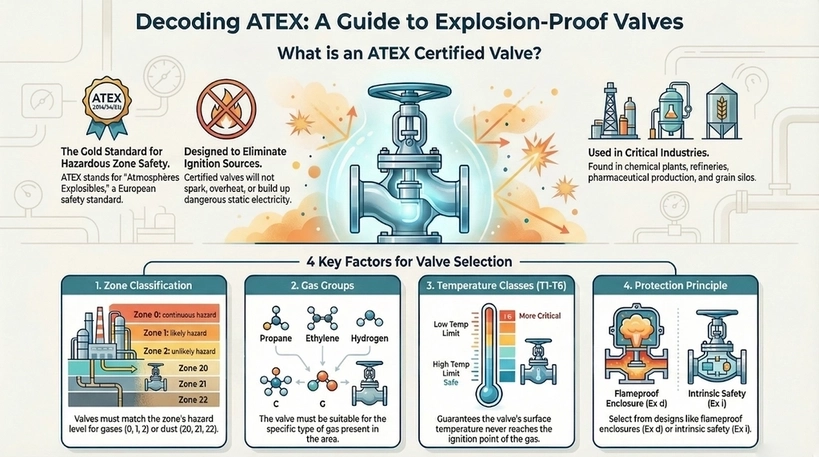

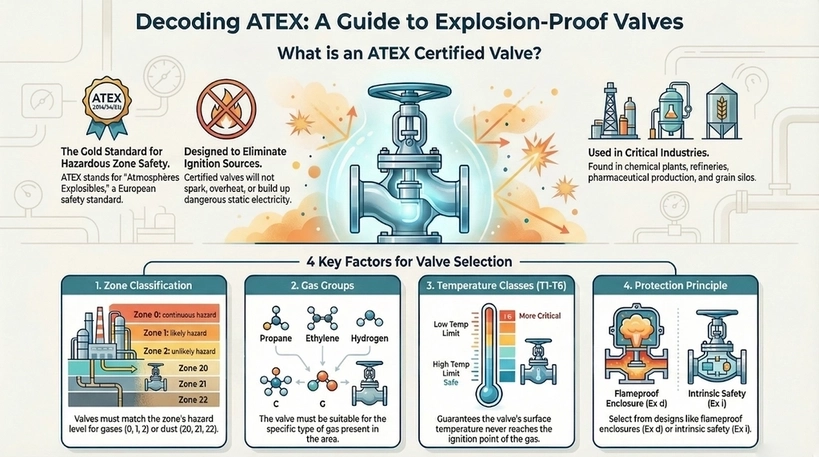

Selecting the appropriate explosion proof valve is essential for safety in industries that pose explosion risks. ATEX certified valves guarantee compliance with European standards, preventing ignition sources from heat, sparks, or static electricity. This blog explores key factors for choosing ATEX certified explosion proof valves that ensure overall operational safety, highlighting the entailed regulations and […]

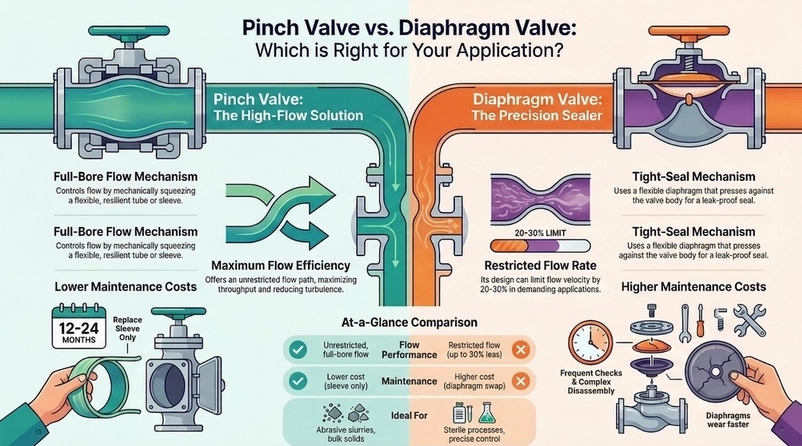

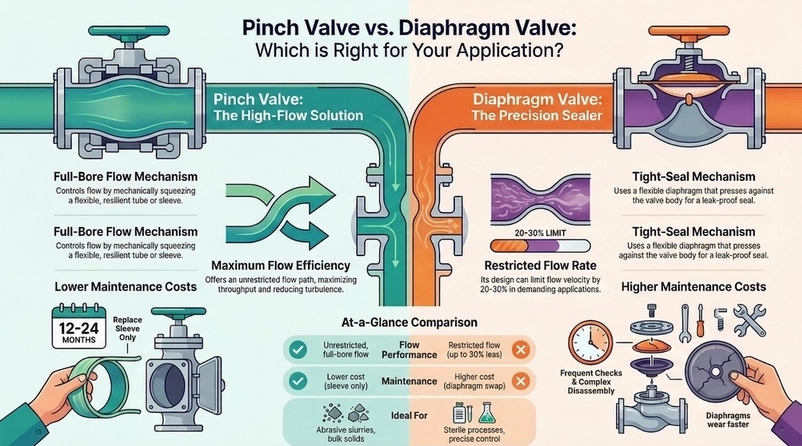

When handling abrasive or viscous media in industrial processes, the type of valve used can heavily affect the performance, efficiency, and overall user experience. In relation to this, two of the most common valve options are pinch and diaphragm valves. In this blog, we delve into the pinch valve vs diaphragm valve discussion, analyzing flow […]