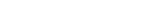

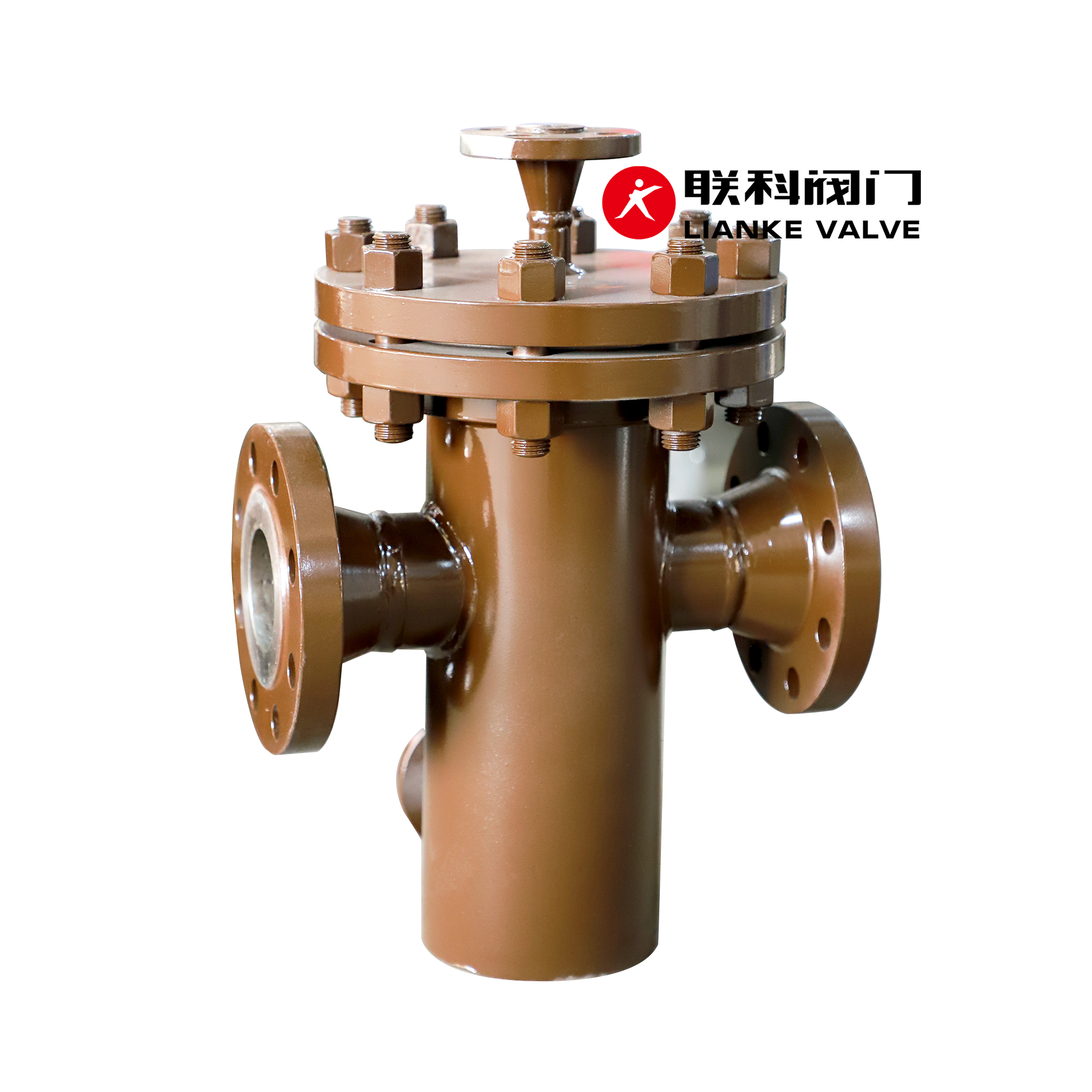

UM coador de cesta é um dispositivo de tubulação projetado para remover detritos sólidos de líquidos. Ao reter partículas em um cesto revestido de malha, ele ajuda a proteger bombas, válvulas e outros componentes críticos contra danos. Este artigo abordará como os filtros de cesto funcionam, suas principais características e por que são essenciais para a eficiência do sistema.

Coadores de cesta filtrar partículas sólidas em tubulações usando um cesta forrada de malha. As indústrias instalam esses dispositivos para proteger bombas, válvulas e trocadores de calor contra danos. Esses filtros mecânicos mantêm seus sistemas de tubulação funcionando sem interrupções dispendiosas.

Principais benefícios:

Fluxo de fluido O líquido passa pelo cesto de malha, que retém detritos e partículas de sujeira. O líquido limpo sai pelo filtro, enquanto os contaminantes se acumulam no cesto removível. Os operadores removem os detritos acumulados durante os períodos de manutenção programada.

Etapas do processo de filtragem:

Dimensionamento da malha e dinâmica de pressão Determinar o desempenho do filtro em aplicações industriais. A contagem de malhas varia de 20 a 400 aberturas por polegada linear – números mais altos significam uma filtragem mais fina. A pressão diferencial aumenta à medida que os detritos se acumulam, normalmente exigindo limpeza quando a pressão atinge 15-25 PSI acima dos níveis normais de operação.

Métricas críticas de desempenho:

Filtragem confiável para proteger válvulas e tubulações — tipos Y, T, cesta e duplex disponíveis.

Explorar filtros

Materiais de Habitação Oferecem desempenho excepcional em diversas aplicações. Engenheiros selecionam materiais com base em demandas operacionais e condições ambientais específicas.

Design de cesto de filtro determina a eficácia da filtragem e a longevidade operacional. Os fabricantes projetam esses componentes essenciais usando materiais comprovados e técnicas de reforço.

Sistemas de vedação garantem uma operação à prova de vazamentos e procedimentos de manutenção simplificados. Esses componentes auxiliares impactam significativamente a confiabilidade e a eficiência operacional a longo prazo.

Coadores de cesta oferecem múltiplas configurações para atender às suas necessidades específicas. A escolha principal envolve sistemas simplex versus duplex, cada um atendendo a diferentes requisitos operacionais.

Projetos especializados melhorar as capacidades de filtragem além da filtragem básica. Filtros de cesto magnéticos capturar partículas ferrosas, enquanto modelos de alta pressão lidar com sistemas hidráulicos exigentes.

A instalação e a manutenção adequadas são essenciais para o desempenho ideal do filtro de cesto. Os principais pontos a serem considerados incluem:

As estratégias de manutenção incluem:

Inspecione regularmente as juntas para evitar vazamentos durante o ciclo térmico e verifique a integridade da malha para evitar contaminação por bypass. Essas práticas garantem que o filtro de cesta permaneça em perfeitas condições, proporcionando uma filtragem confiável ao longo de sua vida útil.

Coadores de cesta e Filtros em Y atendem a propósitos de filtragem semelhantes, mas os engenheiros os escolhem por razões diferentes.

Coadores de cesta destacam-se em cenários de alto fluxo com quedas de pressão mínimas de 2-5 PSI, fornecendo capacidades de fluxo até 10.000 GPM.

Filtros em Y apresentam designs compactos que se adaptam perfeitamente a espaços apertados, lidando com taxas de fluxo mais baixas de 100-1.500 GPM de forma eficiente.

Requisitos de manutenção diferem significativamente entre esses tipos de filtros.

Coadores de cesta exija desligamentos completos do sistema para ciclos de limpeza, a menos que você instale configurações duplex para operação contínua.

Filtros em Y permite que os técnicos realizem manutenção em linha sem interromper as operações do sistema, reduzindo o tempo de inatividade em 75% em aplicações críticas.

| Recurso | Coador de cesta | Filtro em Y |

|---|---|---|

| Capacidade de fluxo | Alta capacidade de fluxo | Menor capacidade de fluxo |

| Queda de pressão | Baixa queda de pressão | Maior queda de pressão |

| Projeto | Maior, em forma de cesta | Compacto, em forma de Y |

| Manutenção | Requer desligamento do sistema (exceto duplex) | Permite limpeza em linha sem desligamento |

| Aplicações adequadas | Alto fluxo, filtragem grosseira | Espaço limitado, sistemas de fluxo menores |

| Frequência de limpeza | Limpeza periódica necessária | Mais fácil de limpar com frequência |

| Posição de instalação | Normalmente instalado horizontalmente | Pode ser instalado horizontalmente ou verticalmente |

| Custo | Geralmente maior devido ao tamanho e à complexidade | Geralmente de menor custo |

Filtros de cesto são peças-chave em encanamentos residenciais e industriais. Possuem peças resistentes e estão disponíveis em diversos tipos. Esses dispositivos mantêm os sistemas funcionando sem problemas. Uma boa instalação e manutenção os tornam mais eficazes.

Mantenha o seu sistema de encanamento livre de detritos. Isso ajuda a prolongar a vida útil do seu equipamento. Escolha o filtro certo. Cuide bem dele. Isso garante um funcionamento tranquilo por muitos anos.

Você deve limpar o filtro de cesto sempre que notar um aumento significativo na queda de pressão, pois isso indica acúmulo de resíduos. O monitoramento regular da pressão ajudará a manter o desempenho ideal.

As carcaças dos filtros tipo cesta são normalmente feitas de aço carbono para maior durabilidade, aço inoxidável para resistência à corrosão e termoplástico para compatibilidade química. A escolha do material certo garante desempenho e longevidade ideais.

Os filtros de cesto duplex oferecem a vantagem significativa da operação contínua, pois permitem que um cesto seja limpo enquanto o outro permanece em uso, reduzindo assim o tempo de inatividade. Esse recurso é particularmente benéfico para processos que exigem fluxo ininterrupto.

Sim, os filtros de cesto projetados com materiais de alojamento robustos e sistemas de vedação apropriados podem suportar alta pressão de água, tornando-os adequados para aplicações industriais exigentes.

Os filtros de cesto removem com eficiência resíduos sólidos, como cascalho, sujeira e outras partículas estranhas, evitando entupimentos e danos aos equipamentos a jusante.

A seleção do tamanho correto da malha depende do tamanho dos detritos indesejados que você precisa filtrar. Uma tela com aberturas ligeiramente menores que as menores partículas garante uma filtragem eficaz sem entupimentos frequentes.

Um filtro tipo AT pode parecer um dispositivo de filtragem simples, mas uma escolha inadequada pode desequilibrar todo o sistema. Mesmo um pequeno descuido na seleção pode causar quedas de pressão ou desgaste prematuro do equipamento. Evite esses erros e seu sistema funcionará melhor e terá uma vida útil mais longa. […]

O filtro tipo AT é um equipamento confiável usado para proteger sistemas de vapor e de alta pressão. Filtrar partículas indesejadas antes que elas atinjam equipamentos críticos ajuda a manter uma operação estável e eficiente. Saber quando instalar um filtro tipo T e como escolhê-lo e configurá-lo corretamente pode fazer toda a diferença na prevenção de custos elevados.

O filtro tipo T é um equipamento eficaz usado em diversas indústrias para manter os sistemas de fluidos livres de contaminação e desgaste de componentes. No entanto, nem todos os filtros são feitos do mesmo material, o que pode determinar seu desempenho. Este guia explica os materiais de que os filtros tipo T são feitos, pois isso é vital para […]

O filtro tipo AT desempenha um papel vital para garantir que os sistemas de fluidos e tubulações permaneçam livres de detritos que possam prejudicar seu funcionamento. Este artigo fornece uma visão geral de suas aplicações e variantes, explicando por que ele é essencial em diversos setores. O que é um filtro tipo T? O filtro tipo AT tem como foco a filtração. […]