Al seleccionar válvulas de compuerta para entornos difíciles y corrosivos, la elección es importante, especialmente al comparar una válvula de compuerta revestida de flúor con una válvula de globo estándar.

Uno ofrece resistencia química y durabilidad; el otro, control preciso y sellado. Analicemos cada detalle para que sepa cuál se adapta mejor a su sistema y por qué.

A válvula de compuerta revestida de flúor Está construido para resistencia química.

Están recubiertos internamente con materiales como PTFE, FEP o PFA, que protegen el cuerpo metálico de medios agresivos. Esto los hace ideales para entornos donde fluyen ácidos, álcalis u otros productos químicos corrosivos por el sistema.

Debido a que el mecanismo de compuerta permite el flujo total cuando está abierto, hay una pérdida de presión mínima, lo que es ideal para aplicaciones donde el fluido necesita moverse libremente.

Sin embargo, este tipo de válvula es estrictamente para control de apertura y cierre, no para estrangulamiento. Si intenta regular el flujo a mitad de camino, desgastará el manguito y reducirá rápidamente su vida útil.

A menudo los encontrará utilizados en procesamiento químico, dosificación de ácido y tratamiento de aguas residuales, donde la protección contra la corrosión es más importante que la modulación del flujo.

Válvulas de globo Se trata de control de flujo y fuerza de sellado.

A diferencia de las válvulas de compuerta, el diseño de globo mueve el obturador perpendicularmente al flujo, lo que genera más turbulencia pero ofrece una regulación precisa. Por eso, las válvulas de globo se encuentran a menudo en líneas de vapor, sistemas de agua limpia y circuitos de proceso, donde el caudal es tan importante como la dirección del flujo.

La desventaja es la pérdida de presión (debido a la trayectoria en forma de Z dentro del cuerpo) y un mayor par requerido para operar, especialmente a pleno caudal. Pero si necesita un cierre hermético y un control preciso, las válvulas de globo ofrecen una mejor solución que las válvulas de compuerta.

También son mecánicamente más simples y a menudo cuestan menos al principio, pero sin un revestimiento de flúor, no deben estar cerca de ácidos o solventes fuertes.

No elija basándose en la disponibilidad, sino en las necesidades de su sistema. Si su prioridad es manejar fluidos corrosivos sin degradar el interior de la válvula, una válvula de compuerta con revestimiento de flúor es la mejor opción.

Pero si está lidiando con un flujo de proceso que necesita ajustes finos o frecuentes, una válvula de globo es la herramienta adecuada.

Si no está seguro, la verdadera diferencia se reduce a aislamiento versus control.

A continuación se muestra una tabla comparativa para fácil referencia:

| Característica | Válvula de compuerta revestida de flúor | Válvula de globo |

| Función primaria | Aislamiento de encendido y apagado | Regulación y cierre de caudal |

| Resistencia a la corrosión | Excelente (revestimiento de PTFE/PFA/FEP) | Depende del material base |

| Compatibilidad de medios | Ácidos fuertes, álcalis, disolventes. | Agua limpia, vapor, fluidos ligeramente agresivos. |

| Caída de presión | Muy bajo cuando está completamente abierto | Moderado a alto |

| Control de flujo | No diseñado para estrangulamiento | Excelente modulación del flujo |

| Rendimiento de sellado | Bueno para el aislamiento | Cierre fuerte y hermético |

| Costo | Más alto debido al revestimiento | Diseño moderado y más simple |

Lianke se especializa en válvulas de compuerta y de globo, incluyendo modelos con revestimiento de flúor diseñados para funcionar en entornos industriales agresivos. Si no está seguro de qué válvula se adapta a su aplicación, con gusto le ayudaremos. Visite nuestro sitio web para obtener más información. sobre nosotros y nuestros productos, o Contáctanos Hoy para una cotización gratis.

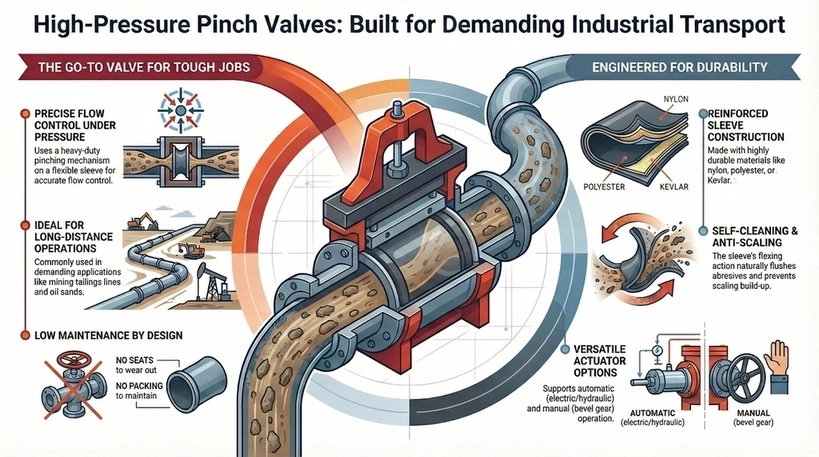

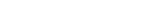

High pressure pinch valves, like PN16 pinch valve and class 150 pinch valve designs, involve a rugged and heavy-duty pinching mechanism in positioning the sleeve, resulting in an almost accurate and measurable flow of media. This kind of valve is popular and commonly used for long distance operations in mining tailings lines or oil sands, […]

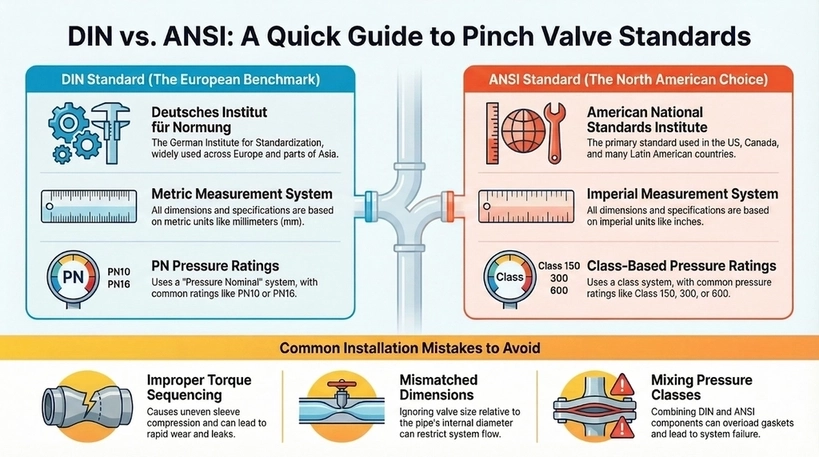

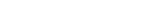

Understanding pinch valve dimensions and flanges ensures seamless integration into piping systems, particularly when choosing between DIN vs ANSI. The two are different but commonly used standards by organizations in engineering, manufacturing, and product design. DIN was developed in Germany but widely adopted across Europe and parts of Asia. Meanwhile, ANSI standards, which originate from […]

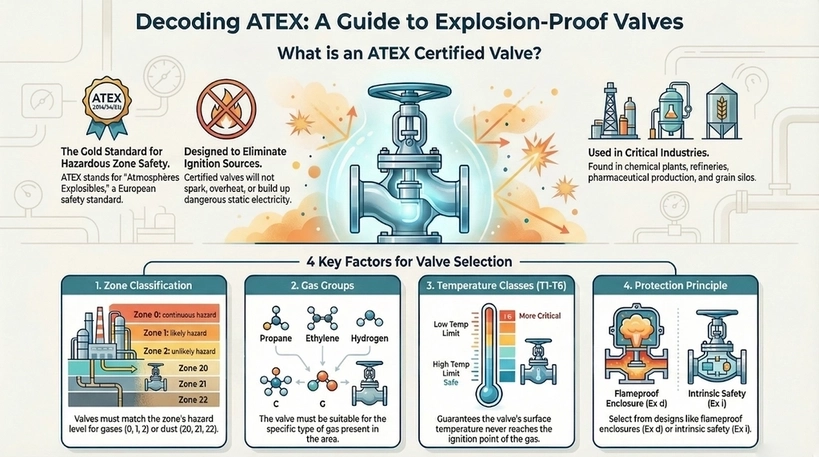

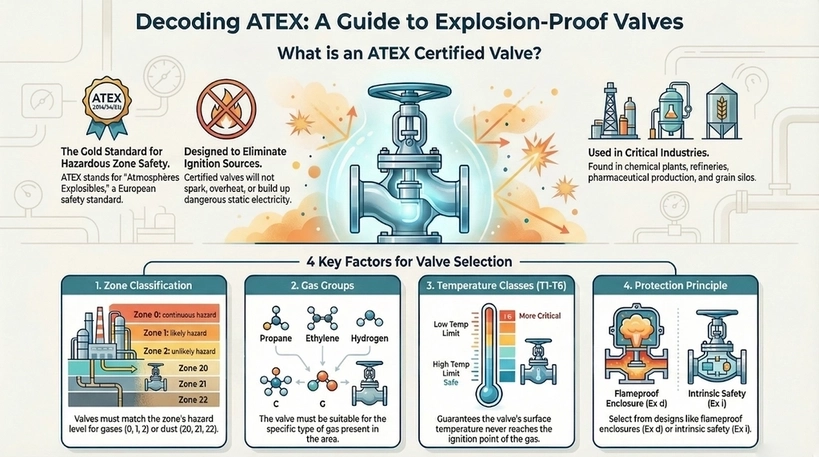

Selecting the appropriate explosion proof valve is essential for safety in industries that pose explosion risks. ATEX certified valves guarantee compliance with European standards, preventing ignition sources from heat, sparks, or static electricity. This blog explores key factors for choosing ATEX certified explosion proof valves that ensure overall operational safety, highlighting the entailed regulations and […]

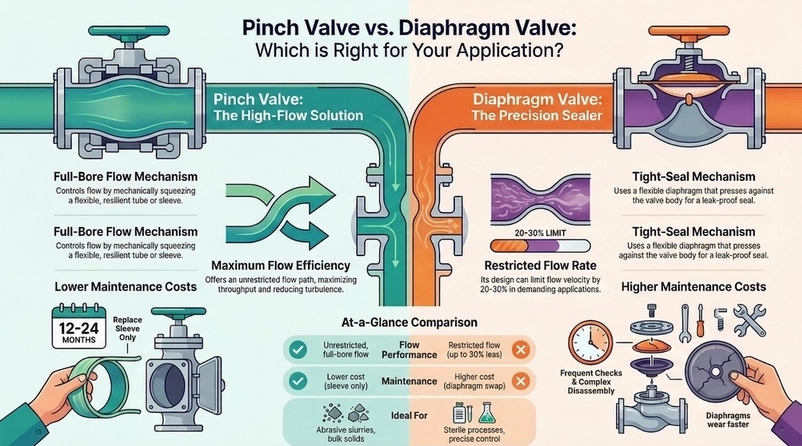

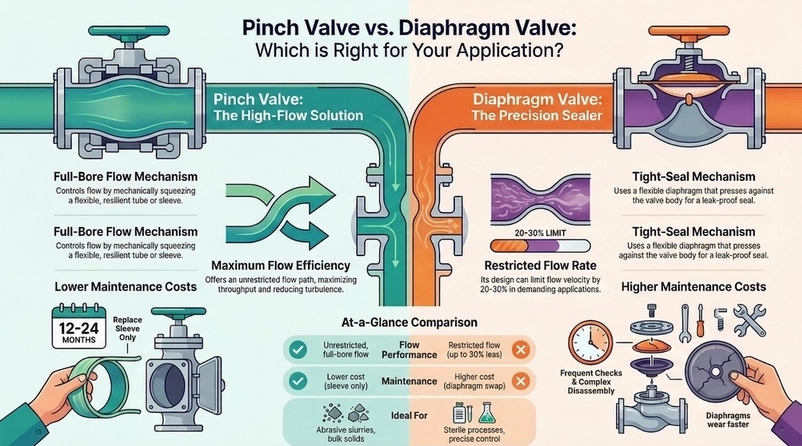

When handling abrasive or viscous media in industrial processes, the type of valve used can heavily affect the performance, efficiency, and overall user experience. In relation to this, two of the most common valve options are pinch and diaphragm valves. In this blog, we delve into the pinch valve vs diaphragm valve discussion, analyzing flow […]